راهنمای طراحی برای چاپ سه بعدی رزینی

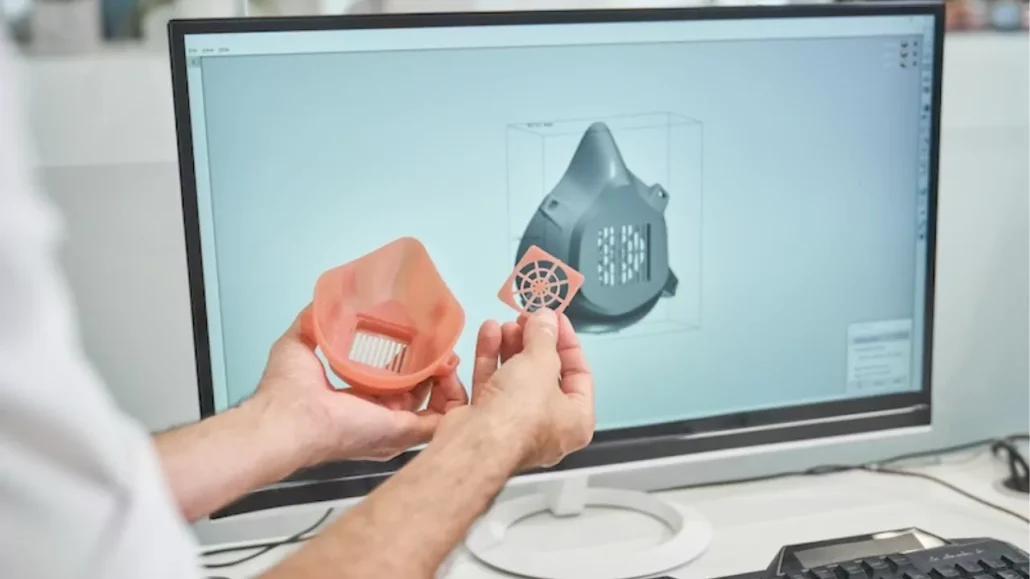

چاپ سه بعدی رزینی یا همان فرآیند ساخت افزایشی به سه دسته کلی SLA، DLP و MSLA بر اساس تکنولوژی آنها تقسیم بندی می شوند. برای آشنایی بیشتر با این سه دسته به مقاله پرینتر سه بعدی رزینی – راهنمای کامل مراجعه کنید. در این فرآیند ساخت، قطعات تولید شده دارای خواص فیزیکی بسیار مناسب با کیفیت و جزئیات نهایی خیلی عالی می باشند. این ویژگی ها چاپ سه بعدی رزینی را برای ایجاد نمونه های اولیه پیچیده، قطعات در حوزه های مختلف مهندسی، پزشکی و صنعتی، مدل های مفهومی و حتی تولید محصولات نهایی ایده آل می کند.

بطور کلی در تمامی فرآیند های ساخت قطعات مختلف، طراحان حرفه ای، قطعات را متناسب با روش ساخت آن طراحی می کنند. این کار برای دستیابی به بهترین کیفیت ضروریست. در فرآیند چاپ سه بعدی رزینی نیز باید با این تنظیمات آشنا شوید و برای رسیدن به بهترین کیفیت چاپ با دقت بالا تنظیمات مناسب را بر روی مدل های خود اعمال کنید. در این مقاله با نکات مهم و جامعی برای رسیدن به کیفیت چاپ بالاتر با فرآیند پرینت سه بعدی رزینی آشنا می شوید. همچنین به ویژگی ها و قابلیت های چاپ سه بعدی رزینی، دستورالعمل های طراحی، خلاصه ای از بهترین روش های طراحی و نکات کاهش هزینه چاپ نیز پی خواهید برد.

فرآیند چاپ سه بعدی رزینی

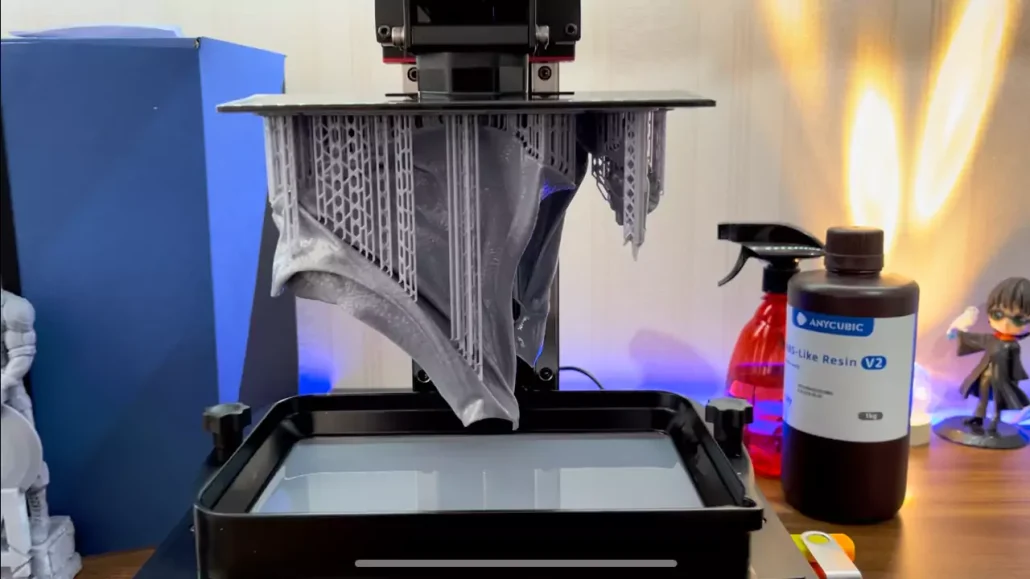

فرآیند پرینت سه بعدی رزینی، یک فرآیند فتوپلیمره کردن است. در این تکنولوژی از یک منبع نور فرابنفش(UV) استفاده میشود و رزین مایع حساس به نور فرابنفش را لایه به لایه جامد و سفت می کند.

محدودیت های پرینت سه بعدی رزینی

- انقباض و تاب برداشتن ( شرینکیج ): در طول فرآیند پخت و سخت شدن، رزین به دلیل قرار گرفتن در معرض نور فرابنفش از حالت مایع به جامد تغییر می کند و این تغییر همراه با کاهش حجم یا همان انقباض است. هنگامی که انقباض قابل توجه باشد، تنش های داخلی بزرگی بین لایه جدید و لایه جامد شده قبلی ایجاد می شود که منجر به تاب برداشتن قطعه نهایی می شود.

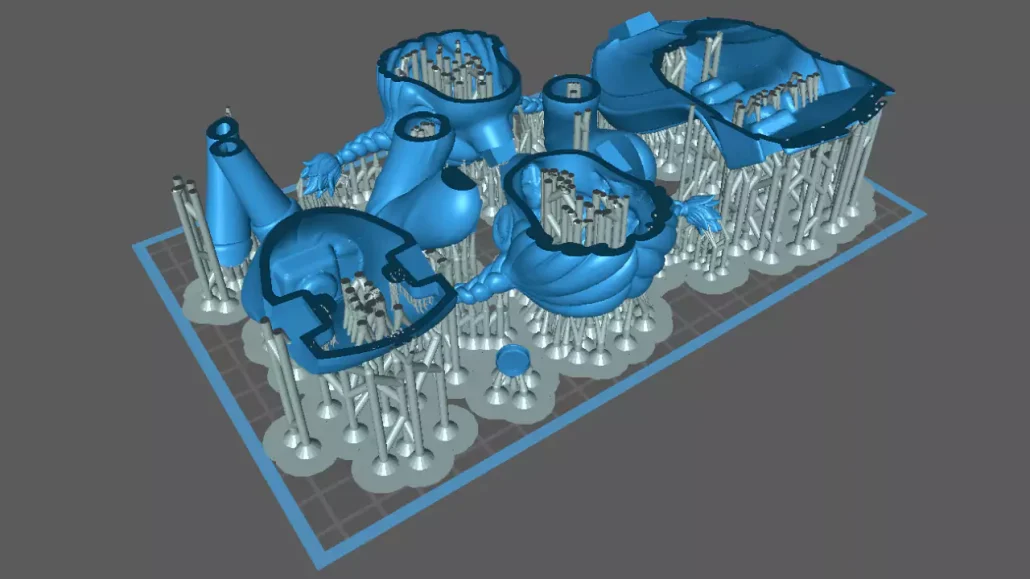

- نیازمندی به ساپورت: به دلیل ساخت لایه ای قطعات، ساپورت گزاری همیشه مورد نیاز است و می تواند محدودیت هایی در طراحی ایجاد کند. ساپورت ها از جنس همان رزینی که قطعه نهایی چاپ می شود بوده و باید پس از چاپ به صورت دستی از قطعه برداشته و جدا شوند.

دستورالعمل های طراحی برای پرینت سه بعدی رزینی

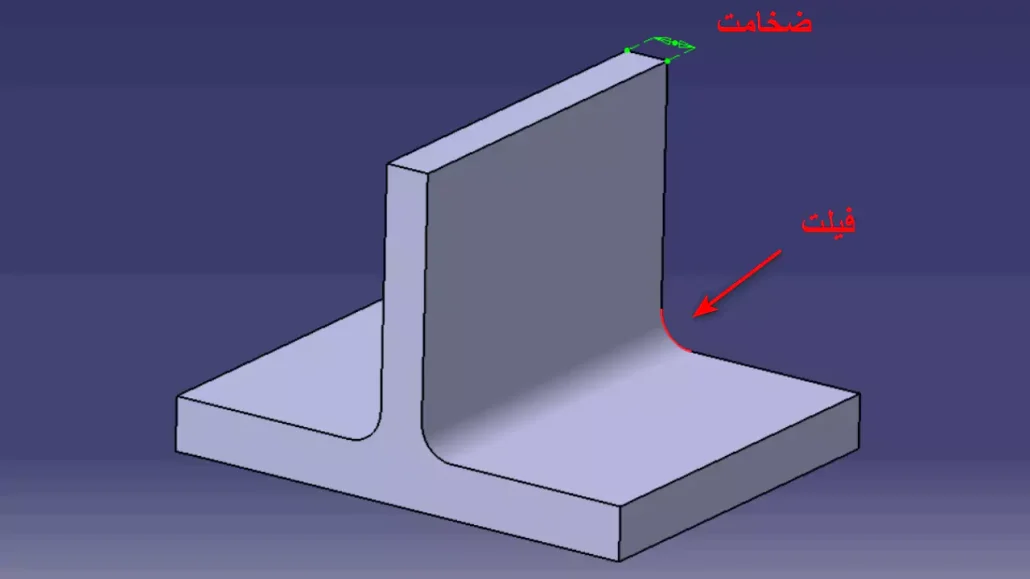

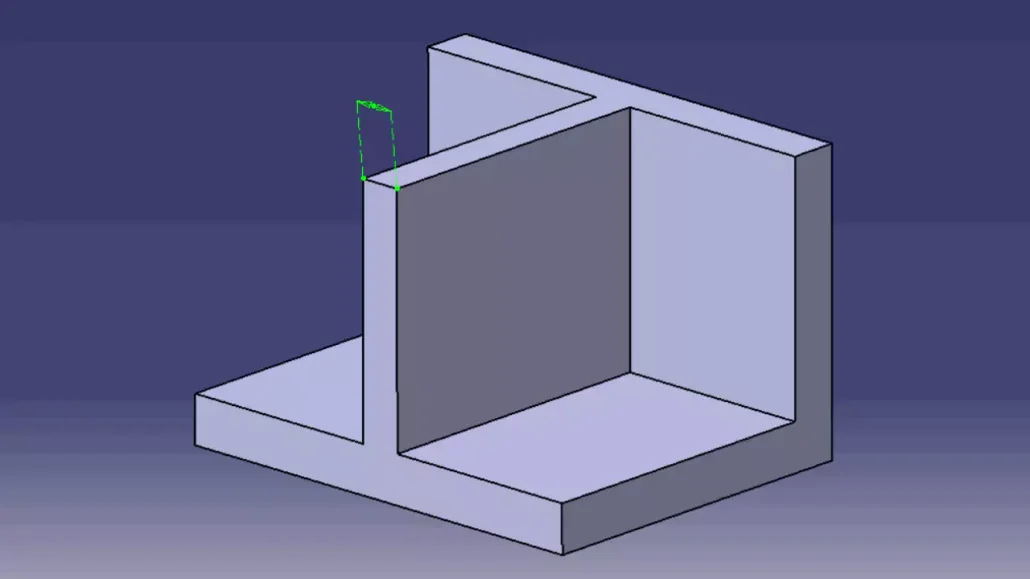

1- دیوارهای بدون ساپورت

در پرینت رزینی، دیوارهای ساپورت گذاری نشده (دیوارهایی که کمتر از دو طرف آن به قطعه اصلی متصل باشد) در معرض خطر انحراف یا شکستن هستند. برای جلوگیری از این امر، چنین دیوارهایی باید حداقل 0.8 الی 1 میلی متر ضخامت داشته باشند و با پایه های دیواره ضخیم تر ( بصورت فیلت دار ) طراحی شوند تا تمرکز نیروی تنشی در مفاصل قطعه کاهش پیدا کند.

2- دیوارهای ساپورت دار

دیوارهای ساپورت دار (دیوارهایی که حداقل از دو طرف آن به قطعه اصلی متصل باشد) بسیار کمتر در معرض خطر انحراف هستند. برای اطمینان از چاپ موفق و درست چنین بخش هایی، ضخامت این دیواره ها باید حداقل 0.5 میلی متر باشند.

3- طاق ها

طاق ها ( سقف بین دو دیوار یا ستون ) در چاپ سه بعدی رزینی همیشه نیاز به ساپورت گذاری دارند. ساپورت یکی از بخش های مهم یک چاپ سه بعدی رزینی موفق است. اگر بخواهیم بدون ساپورت گذاری یک طاق را چاپ کنیم، طول طاق باید تا جای ممکن کوتاه باشد و زوایه بین طاق و افق حداقل 19 درجه باشد، اما حتی در این صورت نیز خطر انحراف وجود دارد. بنابراین چاپ طاق ها بدون ساپورت گذاری توصیه نمی شود. البته تکنولوژی مورد استفاده و زمان تابش نور UV به رزین نیز بسیار تاثیر گذار است. در چاپ سه بعدی رزینی DLP و یا LCD به دلیل تابش نور UV بصورت یک تصویر بر روی رزین و همزمان خشک شدن تمام بخش های یک لایه، طول طاق میتواند تا 10 میلیمتر هم بدون ساپورت در نظر گرفته شود.

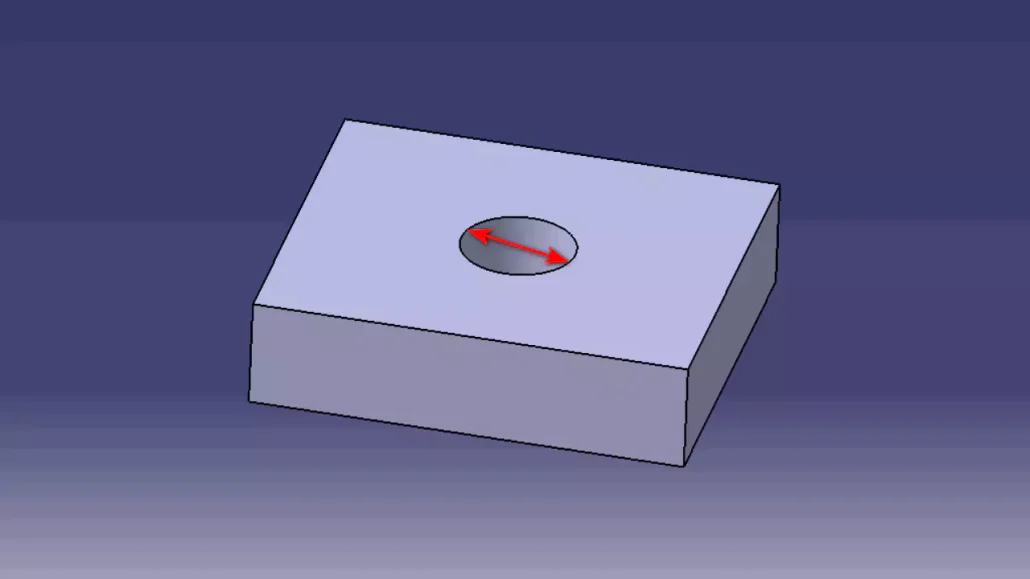

4- سوراخ ها

در چاپ سه بعدی رزینی، سوراخ هایی که خیلی کوچک هستند ممکن است قبل از اینکه رزین به طور کامل خشک شود، مسدود شوند. برای جلوگیری از این مشکل، سوراخ ها باید حداقل 0.8 میلی متر قطر داشته باشند. همچنین گرانروی رزین نیز در دقت قطعات بسیار تاثیر گذار است. هرچه گرانروی رزین کمتر باشد در حفرات و بخش های مختلف قطعه گیر نایفتاده و حین چاپ و یا بعد از چاپ به سادگی از قطعه اصلی جدا می شود. ( مثال گرانروی بالا مایعی شبیه به عسل و گرانروی پایین مایعی مانند آب )

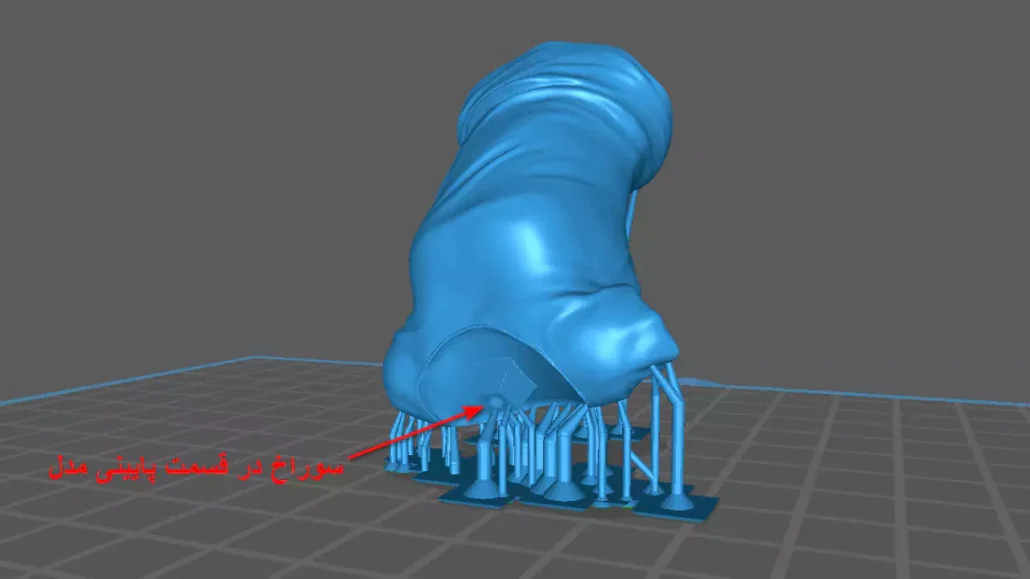

5- قطعات توخالی

برای مدل های توخالی، حداقل یک سوراخ در پایین ترین ناحیه مدل خود ( نزدیک به صفحه ساخت یا همان پلیت دستگاه ) اضافه کنید تا از تجمع رزین و گیر افتادن آن در داخل قطعه نهایی خود جلوگیری شود. در غیر اینصورت رزین به دلیل ایجاد خلا در مدل گیر کرده و می تواند باعث ترک، سوراخ شدن و حتی از هم پاشیدن قطعه نهایی شما شود. سوراخ های تخلیه رزین باید متناسب با ابعاد مدل در نظر گرفته شود اما برای مدل های نسبتا بزرگ حداقل 3.5 میلی متر و برای مدل های کوچک حداقل 2 میلیمتر قطر داشته باشند. برای کاهش خطر خرابی چاپ نیز دیوارهای قطعه توخالی باید حداقل 2 میلی متر ضخامت داشته باشند.

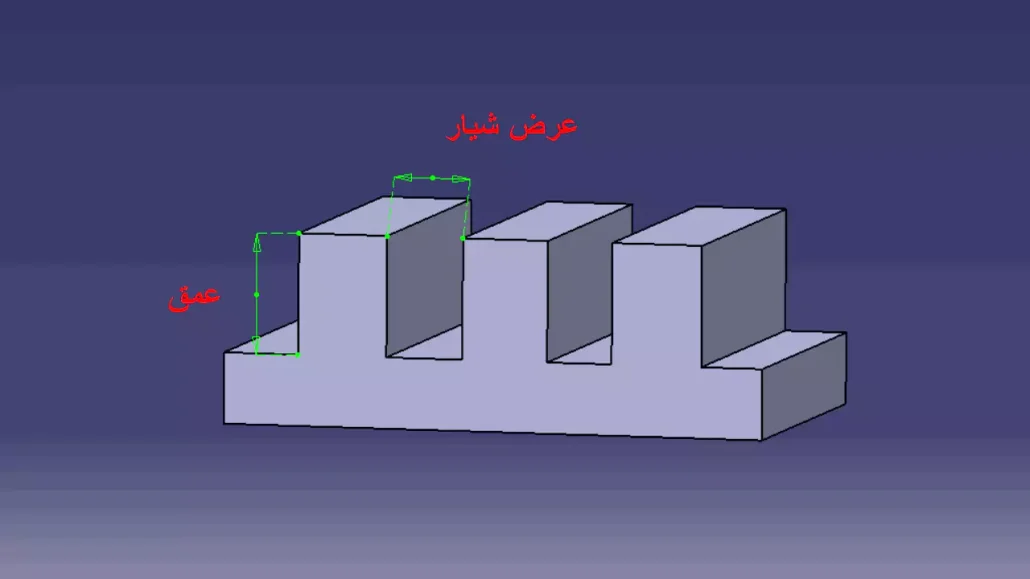

6- شکافها

در طراحی شکاف ها اندازه شکاف ها در قطعه بر مبنای ضخامت و عمق دیواره ها تعیین میشود. توصیه ما برای اندازه شکاف های قطعه حداقل 0.5 میلی متر است. هرچه اندازه شکاف ها بزرگتر باشد بهتر است، به ویژه زمانی که ضخامت یا عمق دیواره ها بزرگتر باشد.

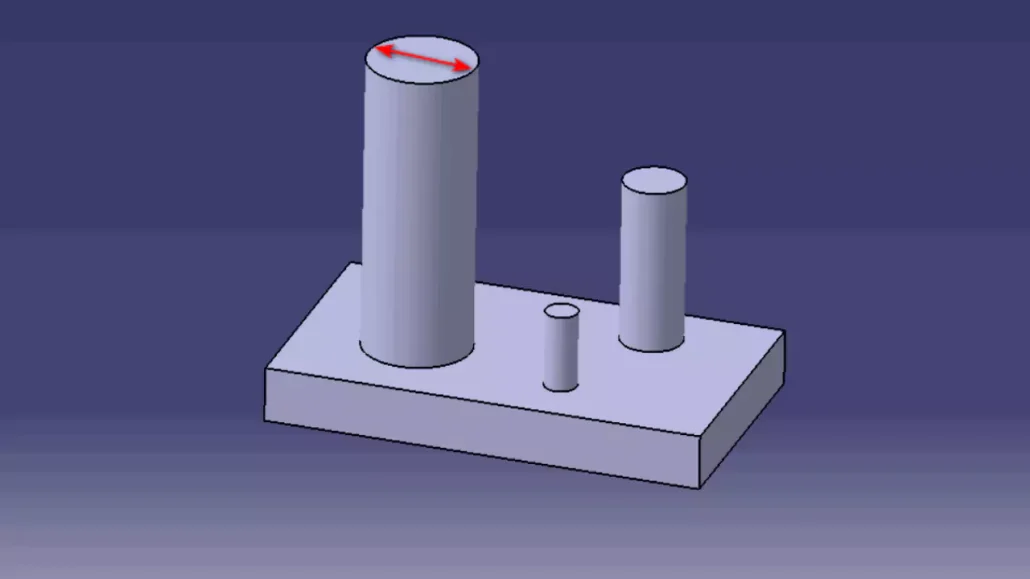

7- پین ها

پین ها عموما جزئیات نازک و بلند با سطح مقطع دایره ای یا بعضا چند ضلعی هستند. حداقل قطر پین را می توان به اندازه 0.8 میلی متر در نظر گرفته، اما برای جلوگیری از خطر شکستن پین بهتر است قطر آنرا 1 میلیمتر و یا بیشتر در نظر گرفت. ارتفاع پین نیز تا به اندازه دو برابر قطر پین پیشنهاد می شود. البته در طراجی پین ها پیشنهاد می کنیم که آنها را مخروطی طراحی کنید.

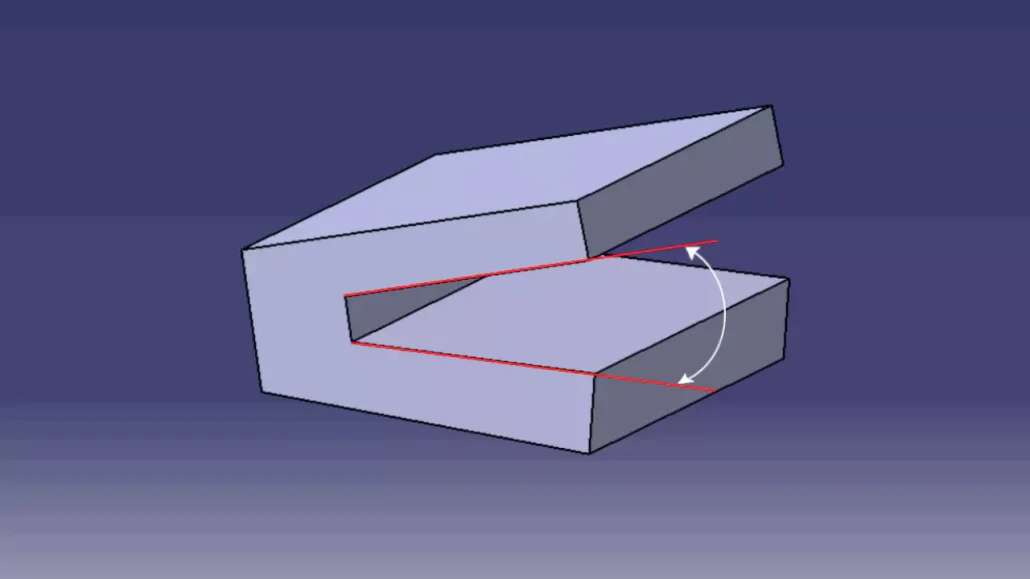

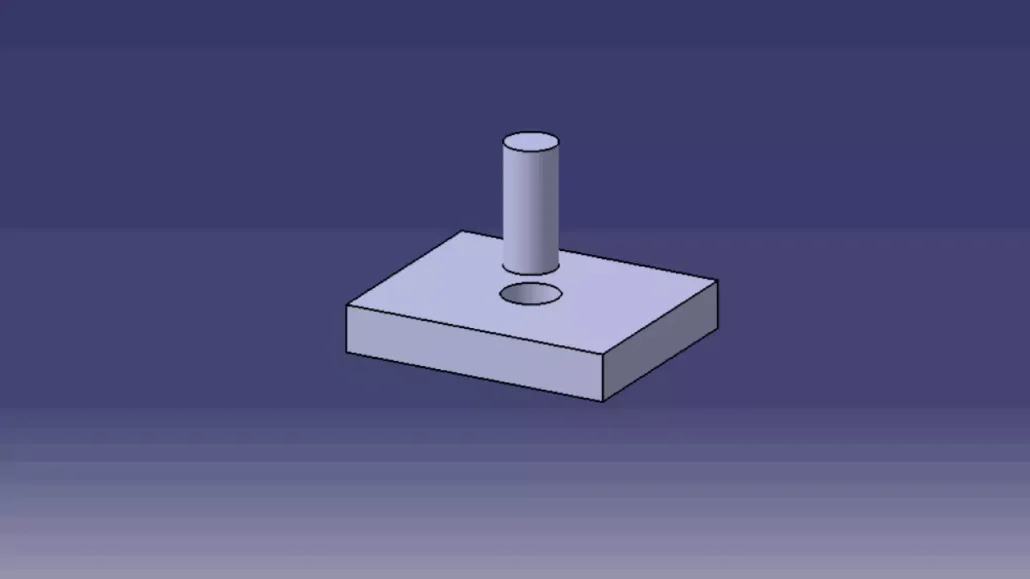

8- قطعات منتاژی ( اسمبل شدنی )

برای قطعات پرینت شده رزینی، باید لقی کافی بین قطعات منتاژی در طراحی در نظر گرفته شود تا در مونتاژ قطعات مشکلی ایجاد نشود. میزان لقی به میزان شرینکیج رزین بستگی دارد. برای جلوگیری از مشکل، لقی عمومی باید بین 0.3 تا 0.5 میلی متر در طراحی در نظر گرفته شود. هرچه میزان لقی بیشتر باشد قطعات ساده تر به یکدیگر متصل می شوند. به عنوان مثل اگر قرار باشد یک پین با قطر 5 میلیمتر درون یک سوراخ قرار بگیرد، بهتر است قطر سوراخ 5.5 میلیمتر طراحی شده باشد. در صورت یکسان بودن ابعاد پین و سوراخ، پین درون سوراخ قرار نمی گیرد. البته اگر قطعات بعد از مونتاژ باید محکم درون هم جا بروند پیشنهاد میکنیم سطوح تماسی را بصورت مخروطی ایجاد کنید و لقی را 0.2 میلیمتر در نظر بگیرید.

9- جزئیات برجسته

گاها در طراحی نیاز به درج یک علامت تجاری، یک نوشته و یا طرح بصورت برجسته خواهید داشت. اینگونه جزئیات باید با در نظرگرفتن ارتفاع حداقل 0.3 میلی متر طراحی شوند، در غیر این صورت قابل مشاهده به نظر نمی رسد. برای اطمینان از اینکه جزئیات برجسته به خوبی نشان داده شوند، می توانید ارتفاع را بیشتر از 0.3 میلیمتر در نظر بگیرید.

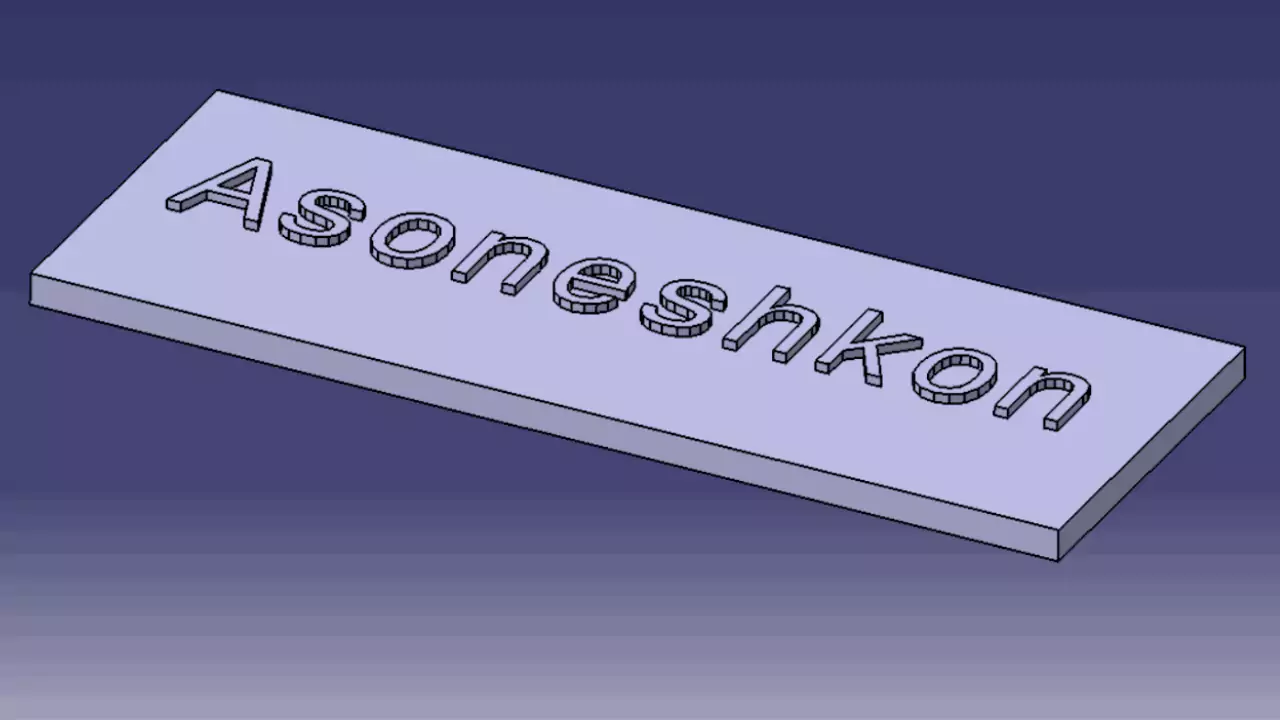

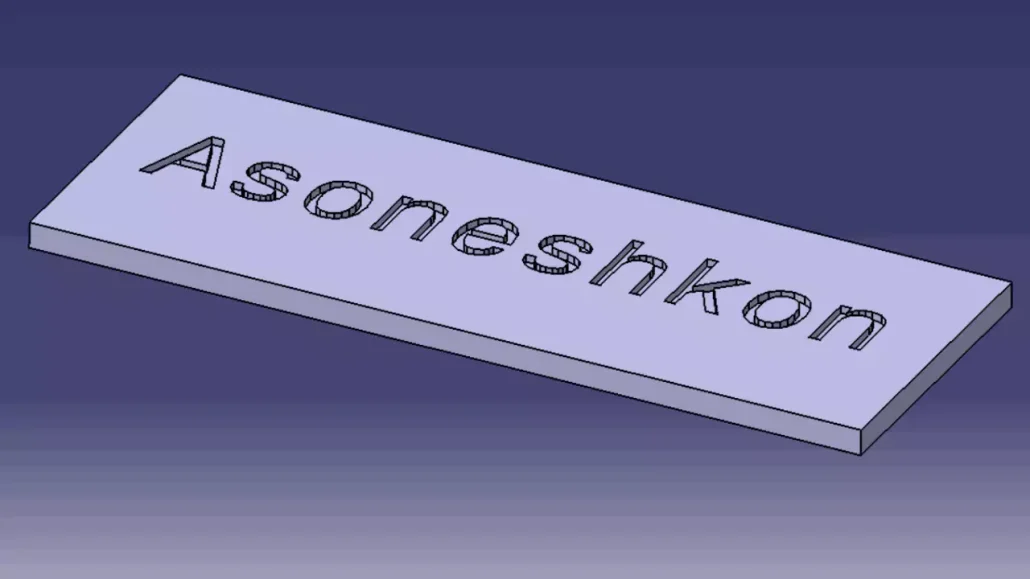

10- جزئیات حکاکی شده

اگر بخواهید جزئیات بصورت حفره ای شکل روی مدل ایجاد شود به آن جزئیات حکاکی شده گفته می شود. در طراحی این جزئیات باید دقت بیشتری داشته باشید چون در صورت ریز بودن آن ممکن هست بخش های از آن پر شده و ناقص ایجاد شود. جزئیات حکاکی شده باید حداقل 0.5 میلی متر عرض و 0.5 میلی متر عمق در تمام بخش های حکاکی داشته باشند.

نکاتی برای کاهش هزینه چاپ سه بعدی رزینی

در چاپ سه بعدی رزینی، سه عامل اصلی در هزینه ها تاثیر زیادی دارند: مواد ، زمان چاپ و زمان پرداخت کاری بعد از چاپ.

1) کاهش تعداد ساپورت های مورد نیاز مدل: در چاپ سه بعدی رزینی، جداکردن ساپورت ها می تواند سخت و وقت گیر باشد و میزان پرداخت کاری بعد از چاپ را افزایش دهد. به حداقل رساندن تعداد ساپورت مورد نیاز برای مدل شما می تواند به صرفه جویی در زمان و هزینه کمک کند. به این معنی که مدل شما طوری طراحی شود که به حداقل ساپورت برای چاپ نیاز داشته باشد. اینکار با چند تیکه طراحی کردن مدل ها به خوبی قابل انجام است.

2) توخالی چاپ کردن مدل: به طور پیش فرض، پرینتر های رزینی قطعات را کاملا توپر چاپ می کنند. تو خالی کردن مدل به طور قابل توجهی مقدار رزین مورد نیاز و زمان چاپ را کاهش می دهد و بیشترین تاثیر را در کاهش هزینه چاپ شما دارد.

3) پرینت مدل در ابعاد بهینه: قطعات بزرگتر به مواد بیشتر و زمان چاپ بیشتری نیاز دارند. اگر شما در حال ساخت یک قطعه به عنوان یک نمونه اولیه هستید، مدل خود را در ابعاد کوچکتر چاپ کنید. این به شما امکان می دهد مرحله نمونه سازی و ساخت طرح مفهومی سریعتر و ارزان تر از یک طراحی در مقیاس واقعی طرح شما باشد. یا در راهکار دیگر میتوانید صرفا بخش هایی که جزئیات دقت بالایی لازم دارند را با پرینتر رزینی و باقی بخش های بزرگ قطعه را با پرینتر های FDM پرینتر کنید تا هزینه کلی برای شما کاهش یابد.