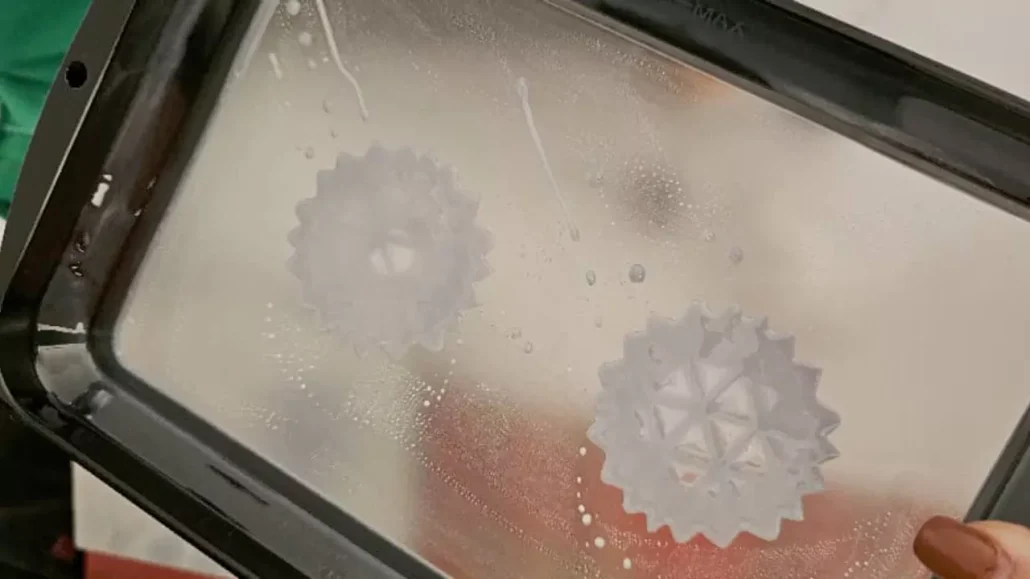

قطعه نازکی به کف مخزن رزین روی FEP چسبیده است

1- انجام تست LCD از طریق پرینت

ابتدا تست LCD از طریق پرینت را انجام داده و سپس به بررسی نتیجه آن بپردازید.

اگر بعد از پایین آمدن محور Z دستگاه و تا قبل از بلند شدن مجدد آن، تصویری روی نمایشگر لمسی و همچنین LCD ظاهر نشد و یا تصویر بسیار کوچک نسبت به مدل اسلایس شده بود، مشکل از عدم اتصال کامل مدل به صفحه ساخت در نرم افزار اسلایسر است.

راه حل :

- درصورتی که هیچ تصویری حتی یک نقطه ظاهر نشده بود، به این معنی است که مدل با کمی اختلاف ارتفاع نسبت به صفحه اسلایس شده است و می بایست در محیط نرم افزار ابتدا مدل را روی صفحه قرار داد و یا مدل را در یک ارتفاع مشخص ساپورت گذاری کرد تا انتهای مدل یا انتهای ساپورت متناسب با نرم افزار به رنگ سبز ( عموما در نرم افزار ها سبز رنگ صحیح قرار گرفتن و قرمز نشان از اشتباه است – در برخی نرم افزارها مانند Photon Workshop به جای سبز از رنگ بنفش یاسی استفاده شده است! )

- درصورتی که تصویر بسیار کوچک ( عموما به شکل یک نقطعه و یا سطح کوچک دیگری ) ظاهر شد به معنی عدم صاف بودن سطح مدنظر قطعه است و چنانچه در حال چاپ مدل بصورت مستقیم روی صفحه ساخت هستید، ابتدا مدل توپر را ویرایش کرده و سطح مد نظر را صاف کنید و یا اینکه مدل را کمی از صفحه ارتفاع داده و روی ساپورت چاپ کنید.

نکته : پیشنهاد می شود برای مدل های بزرگتر از دو سانت و سنگین مقدار سطح تماس مدل با صفحه را برابر با سایه مدل روی صفحه ساخت در نظر بگیرید. به این معنی که اگر از بالا و عمود به مدل نگاه کنید به اندازه همان تصویر مدل و یا انتهای ساپروت ها با صفحه در تماس باشند. این مقدار برای مدل های کوچک و سبک مانند مدل های طلا و جواهر می تواند کمتر باشد.

2- بررسی عمر FEP

عمر مفید FEPها چیزی حدود 30 الی 35 هزار لایه چاپ است. یعنی اگر ارتفاع لایه های چاپ را 0.05 میلیمتر و میانگین ارتفاع هر چاپ را 10 سانتی متر در نظر بگیریم، بعد از هر 17 مرتبه چاپ باید FEP دستگاه تعویض شود. ( این به معنی پرینت 17 قطعه نیست! بلکه 17 مرتبه چاپ تا ارتفاع 10 سانتی متری و ارتباطی با تعداد مدلی که در هر مرتبه چاپ شده اند ندارد ). برای درک بهتر این مسئله باید بدانید که FEP یک طلق معمولی نیست و دارای ویژگی های منحصر بفردی می باشد. یکی از ویژگی های آن خاصیت نچسب بودن آن نسبت به رزینی است. در چاپ هر لایه، رزین خشک شده از فپ جدا می شود و این جدایش پی در پی باعث سایش سطح فپ در ابعاد میکرونی و از دست رفتن خاصیت نچسب بودن آن می شود و به همین دلیل می بایست بعد از 30 الی 35 هزار لایه چاپ آنرا تعویض کرد تا به مدل و دستگاه شما آسیبی وارد نشود.

3- کالیبره نبودن صفحه ساخت

ابتدا تست کالیبره صفحه ساخت را انجام دهید. صفحه ساخت را تمیز و خشک کنید (هیچ چیز اضافه ای روی آن چسبیده نباشد) و آنرا روی دستگاه نصب کنید. مخزن رزین دستگاه را از روی دستگاه باز کرده و روی سطح صافی قرار دهید ( چنانچه داخل مخزن رزین وجود دارد، آنرا در جایی به دور از نور مستقیم خورشید و یا لامپ های دارای نور UV نگهداری کنید و یا رزین آنرا به بطری برگردانده و مخزن را تمیز کنید ). از بخش Tools سپس Move Z گزینه Home و یا همان تصویر خانه را زده و اجازه دهید صفحه ساخت پایین آمده و روی LCD قرار گیرد. ( در دستگاه های مختلف ممکن است این عبارات کمی متفاوت باشد ). پس از توقف کامل صفحه ساخت،کاغذ کالیبراسیون را به ترتیب از چهارگوشه صفحه ساخت به زیر صفحه ساخت عبور دهید به طوری که کاغذ بین صفحه ساخت و LCD قرار گیرد. این عمل را برای هر چهار گوش صفحه ساخت انجام دهید. میزان سفتی و یا شلی این عمل را بسنجید. اگر در برخی گوشه ها کاغذ به سختی عبور داده شد و در برخی گوشه ها به سادگی و یا در تمام چهارگوش به سادگی و و کاملا روان عبور داده شد به معنی کالیبره نبودن و یا از کالیبره خارج شدن صفحه ساخت است و باید عمل کالیبراسیون را مجدد انجام دهید.

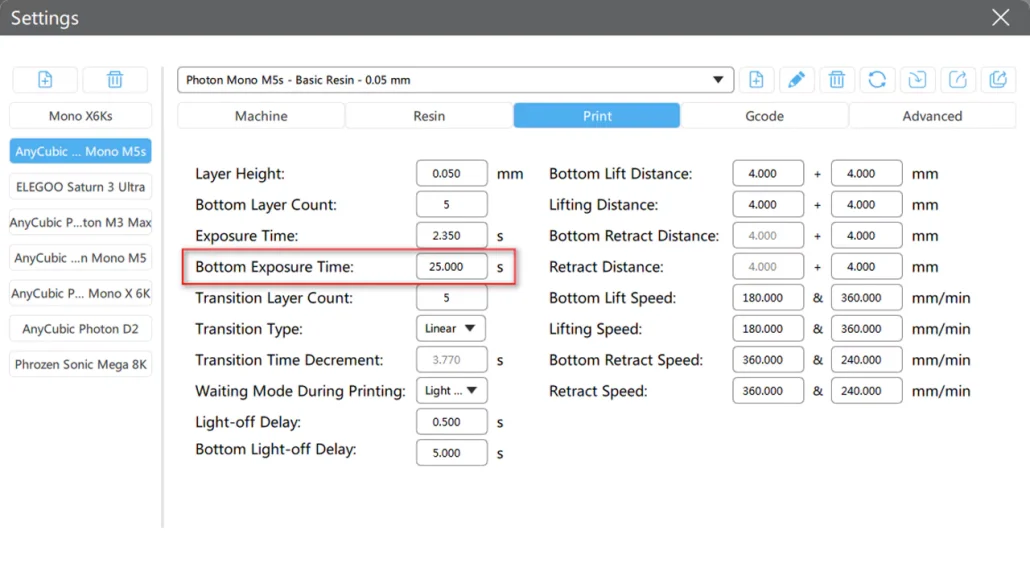

4- مشکل از تنظیم نامناسب پارمتر Bottom Exposure Time (BET)

اغلب رزین های مختلف نیازمند تنظیمات مختلفی در نرم افزار اسلایسر هستند.

- هرچه سطح مقطع تماس مدل با صفحه ساخت کمتر باشد، چسبندگی مدل به صفحه کمتر بوده وباید برای افزایش چسبندگی یا سطح تماس را بزرگتر کرد و یا مقدار BET را افزایش داد.

- کاهش شدت منبع نور پرینتر ( در پرینتر هایی که این قابلیت را دارند ) و یا افزایش مقدار ارتفاع لایه های پرینت یا همان Layer Height از عواملی است که باعث می شود تا BET مناسب برای چاپ مدل نیاز به افزایش داشته باشد.

تایم اکسپوژر پیشنهادی برای چند مدل رزین (جدول BET) :

نوع رزین | مقدار Bottom Exposure Time (BTE) بر حسب ثانیه |

|---|---|

رزین های مدلسازی معمولی | 25-35

|

رزین های مدلسازی مهندسی | 40-50 |

رزین های Temporary دندانپزشکی | 60-80 |

رزین های ریخته گری نیمه شفاف | 60-70 |

رزین های ریخته گری رنگ روشن (سبز، قرمز، فیروزه ای و ..) | 90-100 |

رزین های ریخته گری تیره ( مشکی ) | 120-150 |

درصورتی که مقدار BET متناسب با دستگاه و رزین انتخاب شده است اما همچنان مشکل چسبندگی وجود دارد، مقدار BET را به دو برابر مقدار فعلی تغییر دهید. درصورت عدم رفع مشکل به گام بعدی بروید.

5- سایر مشکلات

اگر مشکل چسبندگی برای یک بخش از صفحه ساخت است، بهتر است ابتدا از صاف بودن صفحه ساخت خود اطمینان حاصل کنید. برای اینکار ابتدا صفحه ساخت رو برعکس به طوری که سطح صاف آن رو به بالا باشد بر روی یک میز مسطح و در جلوی یک پنجره که نور مناسب داشته باشد قرار دهید. سپس یک خط کش استیل سالم و صاف را از روی تیغه در جهت طولی روی صفحه ساخت قرار دهید. در این شرایط اگر صفحه ساخت صاف نباشد و دارایی قوص باشد نور از زیر خط کش مطابق تصویر زیر دیده می شود. درصوت وجود قوص صفحه ساخت باید تعویض و یا در کارگاه های تراشکاری تعمیر شود.

در برخی مواقع مشکل از رزین و یا شرایط محیطی است. عدم یکنواختی رزین به دلیل ته نشین شدن رنگ دانه های رزین یکی از عوامل است. در صورتی که رزین را از بطری به مخزن خالی انتقال میدهید قبل از استفاده بطری رزین را به خوبی تکان دهید. اگر از رزین داخل مخزن که از قبل در مخزن بوده استفاده میکنید در صورت نیاز رزین به آن اضافه کرده و سپس با کاردک پلاستیکی و یا سیلیکونی به خوب رزین را داخل مخزن هم بزنید تا چیز در کف مخزن ته نشین شده نماند. بهترین دمای کاری و نگهداری رزین های مدلسازی 23-26 درجه سیلسیوس و برای رزین های طلا و جواهر دارای وکس زیاد 28-30 درجه سلسیوس است. الکل حلال اکثر رزین هاست و باعث بهم ریختن پیوند های مولکولی رزین می شود. در نتیجه اگر اگر مقداری الکل و یا حتی آب با رزین مخلوط شود می تواند رزین را آلوده و غیر قابل استفاده کند. چرب بودن صفحه ساخت نیز یکی از دلایل عدم چسبندگی مناسب مدل به آن است. اگر چنین حسی دارید صفحه ساخت را یکبار با آب و صابون بشویید و به خوبی آبکشی کنید و پس از خشک شدن کامل از آن استفاده کنید. اگر رزین مصرفی شما از نوع رزین های قابل ریخته گری است، این رزین ها به دلیل داشتن مقدار زیادی وکس کمی چرب بوده و به طور طبیعی کمی سخت تر از رزین های مدلسازی به صفحه ساخت می چسبند. برای حل مشکل چسبندگی رزین های ریخته گری افزایش زبری سطح صفحه ساخت می تواند کمک زیادی به چسبندگی رزین به صفحه ساخت کند. به این منظور پیشنهاد می شود تا به عنوان راه حل نهایی صفحه ساخت را با دانه های شن ریز سند بلاست کنید. ( با سرچ کردن می توانید کارگاه های سند بلاست را پیدا کنید – در این کارگاه ها دانه های شن به سمت صفحه ساخت شما پرتاب می شوند و با اینکار سطح مات و نسبتا زبری روی صفحه ساخت شما ایجاد می شود ).